●NSKのコアテクノロジー(トライボロジー、解析技術)を活用し、耐泥水性を維持した低フリクションシールの開発に成功

●従来比40%の大幅なフリクション低減、自動車の航続距離延長に貢献

●グローバルで2026年度に200億円の売上を目指す

日本精工株式会社(本社:東京都品川区、代表者:取締役 代表執行役社長・CEO 市井 明俊、

以下NSK)は、「低フリクションハブユニット軸受」を開発しました。本開発品は、軸受の低フリクションと耐泥水性を両立させる新技術により、従来比40%の大幅なフリクション低減を実現し、

自動車の航続距離延長に貢献します(例:電動車が毎日フル充電走行した場合、年間走行距離約1000

km延長*)。電動車向けを中心に、グローバルで2026年に200億円の売上を目指します。

* NSK調べ。

1. 開発の背景

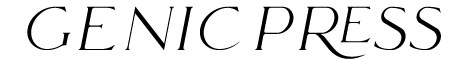

ハブユニット軸受は、タイヤのホイール部分に取り付けられるため、走行中に泥水を被る等、過酷な環境下に晒されており、高い耐泥水性が求められます。また近年、脱炭素や燃料コスト高騰等の社会的背景から、低フリクション化のニーズが高まっています。

NSKは2020年に、新しいグリースを開発し、フリクションを低減した「電動車向け低フリクションハブユニット軸受」を発表。今回はシールの技術に着目し、従来品に対して、耐泥水性を維持し更なるフリクション低減を実現しました。

2. 開発品の技術

低フリクションと耐泥水性を両立させる3つのシールの新技術を開発。

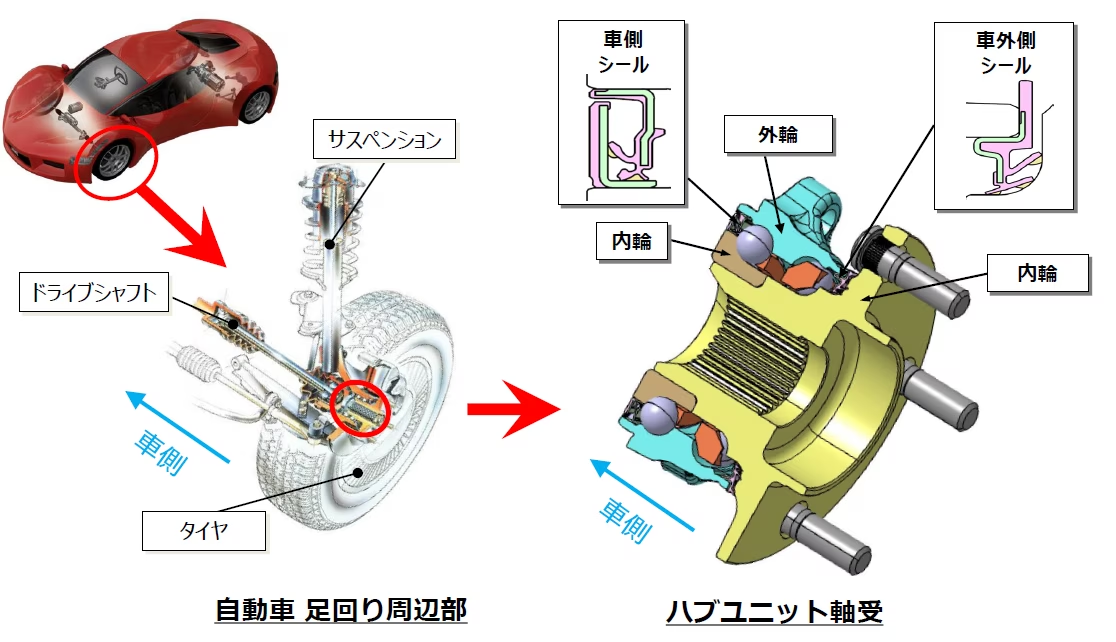

1) 新技術「シール形状の開発」

NSKのトライボロジーと解析技術を活用し、適切なシール形状を作り出すことで、耐泥水性を維持しフリクション低減を実現。開発品のシールは、低フリクションと耐泥水性の両立において性能トップ*。

* NSK調べ。

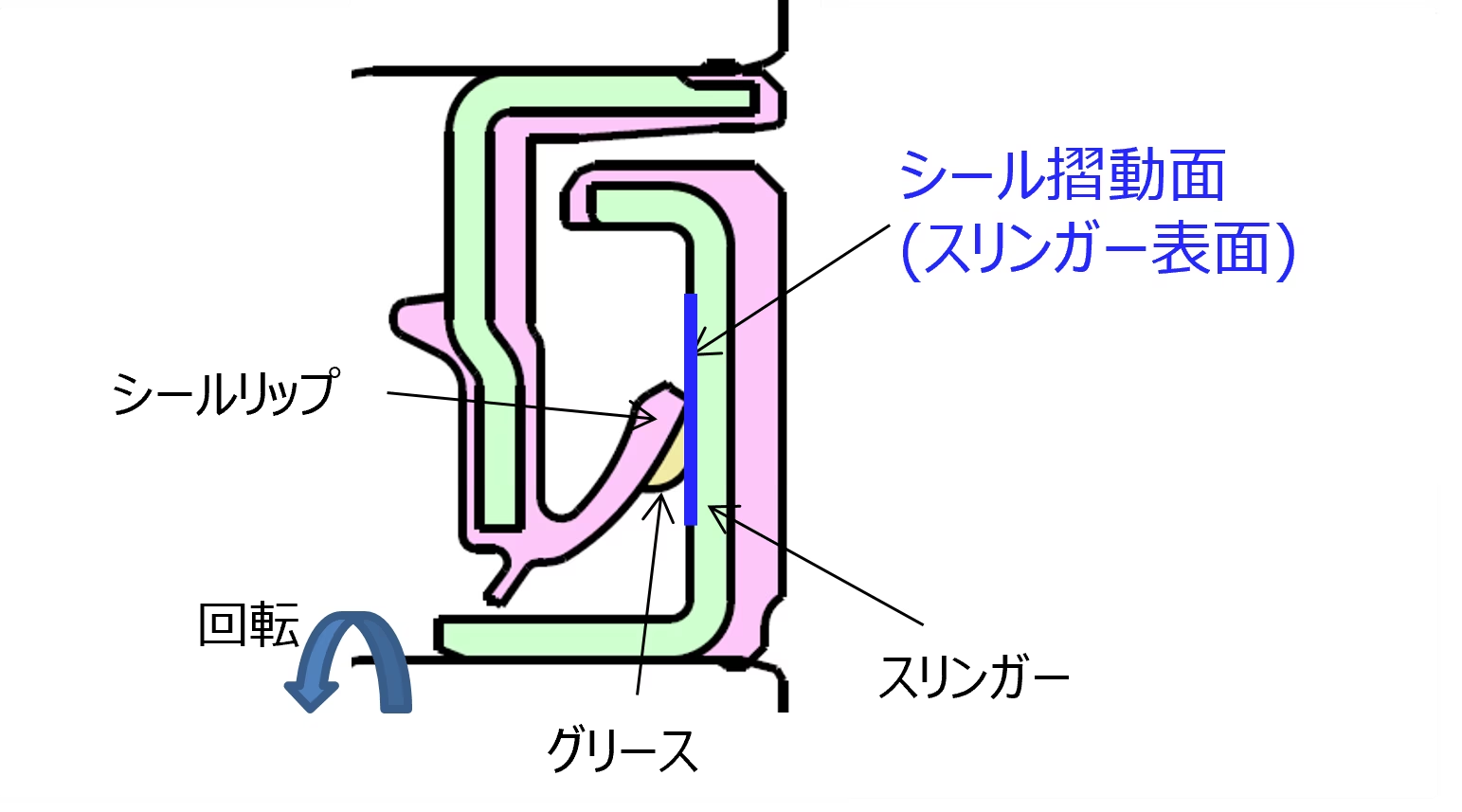

・リップ数の削減:リップ数を3枚から1枚に削減することでフリクションを低減。

・リップの先端折り曲げ:折り曲げることで、リップとスリンガーの接触幅を低減。

・スリンガー形状の変更:NSKの解析技術によって、排水性が高いU字スリンガーを開発。

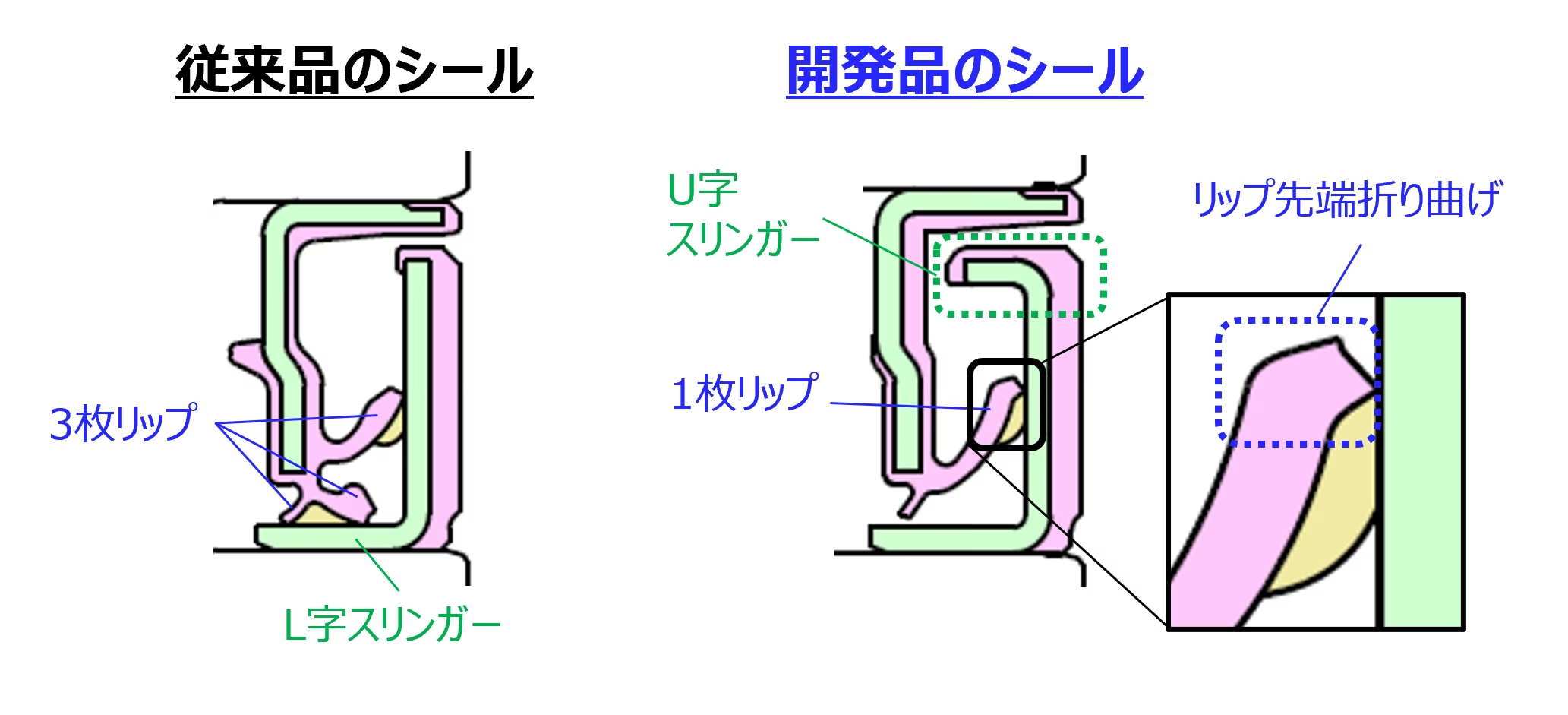

2)新技術「シールグリースの開発」

NSKのトライボロジーを活用し、シールグリースの基油*粘度を下げることで、フリクション低減を

実現。開発品のシールは、グリースの油膜を形成する補強剤として、世界で初めてポリマーを

シールグリースに採用。

* 基油:グリースの主成分で、潤滑の役割を担う。

3)新技術「シール摺動*面の開発」

NSKのトライボロジーを活用し、シール摺動面の加工方法にレーザー加工を適用。

摺動面の凹凸形状を均一化させることで、フリクション低減を実現。

開発品のシールは、摺動面の加工方法に、世界で初めてレーザー加工を採用。

* 摺動:モノ同士が擦れ合って動くことを指し、その際にフリクションが発生。軸受のシールにおいて、リップとスリンガーが擦れ合う面を摺動面と呼ぶ。

■NSKについて

NSKは、1916年に日本で最初の軸受(ベアリング)を生産して以来、100年以上にわたり軸受や自動車部品、精機製品などのさまざまな革新的な製品・技術を生み出し、世界の産業の発展を支えてきました。1960年代初頭から海外に進出し、現在では約30ヶ国に拠点を設け、軸受の分野で世界第3位、またボールねじ、電動パワーステアリングなどにおいても世界をリードしています。

企業理念として、MOTION & CONTROL™を通じて円滑で安全な社会に貢献し、地球環境の保全をめざすとともに、グローバルな活動によって、国を越えた人と人の結びつきを強めることを掲げています。2026年に向けてNSKビジョン2026「あたらしい動きをつくる。」を掲げ、世の中の期待に応える価値を協創し、社会への貢献と企業の発展の両立を目指していきます。